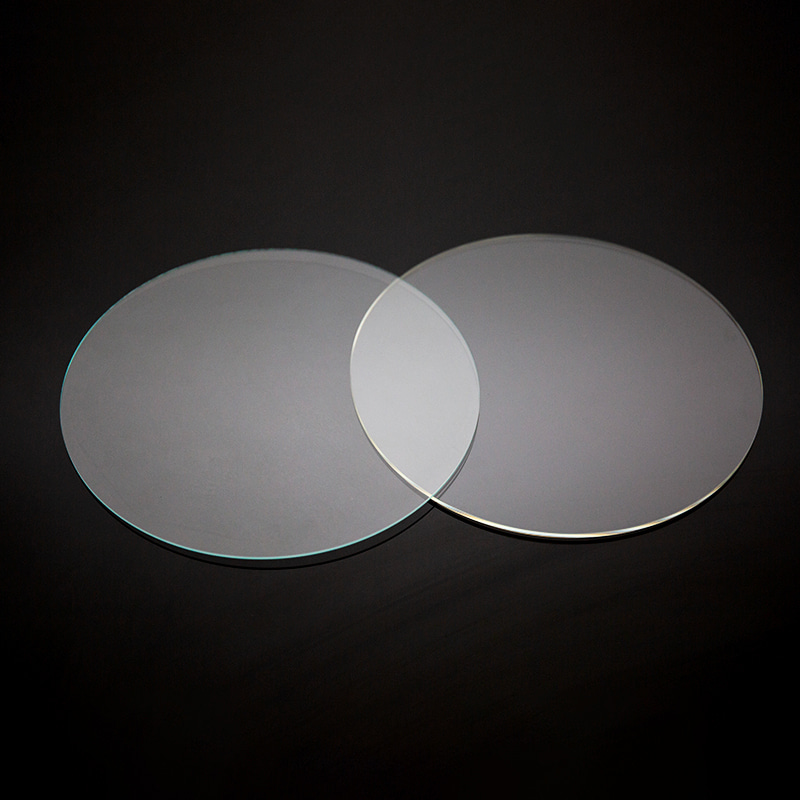

La planéité est un paramètre critique dans la fabrication de plaquettes optiques. Plaquettes optiques servent de composants fondamentaux dans un large éventail d’applications, notamment la photonique, les lasers, les capteurs optiques et les systèmes de lentilles de haute précision. Tout écart par rapport à la planéité peut compromettre les performances du dispositif, introduire des aberrations optiques et réduire le rendement de fabrication. Garantir la planéité des plaquettes est donc essentiel pour maintenir à la fois la qualité et la fonctionnalité.

Comprendre la planéité des plaquettes optiques

La planéité d'une plaquette optique fait référence à l'uniformité de la surface de la plaquette le long de son plan. Des écarts par rapport à un plan plat idéal peuvent se produire sous forme de courbure, de déformation ou d'ondulations de surface. Ces variations peuvent être mesurées à l'aide de plusieurs paramètres, notamment la variation de l'épaisseur totale, le profil de surface et les mesures de planéité globale. Généralement, la planéité est exprimée en micromètres, avec des tolérances plus strictes requises pour les applications optiques de haute précision.

L'importance de la planéité découle de la nécessité d'une propagation prévisible de la lumière à travers la plaquette. Même des écarts mineurs de surface peuvent déformer les faisceaux lumineux, réduire l'efficacité du laser ou altérer les revêtements optiques. La planéité n’est donc pas seulement une mesure de qualité mais aussi une exigence fonctionnelle.

Facteurs affectant la planéité des plaquettes optiques

Plusieurs facteurs influencent la planéité de la plaquette lors de la fabrication. Ces facteurs peuvent être largement classés en propriétés des matériaux, traitement mécanique et conditions environnementales.

Propriétés des matériaux

Le choix du matériau joue un rôle important dans la planéité des plaquettes. Les plaquettes optiques sont généralement fabriquées à partir de matériaux cristallins tels que le silicium, l'arséniure de gallium ou le saphir, chacun possédant des caractéristiques thermiques et mécaniques uniques. Les différences de coefficients de dilatation thermique, de contraintes internes et de défauts cristallins peuvent induire une déformation. Par exemple, l'expansion anisotrope dans les tranches cristallines peut provoquer une courbure si la tranche n'est pas correctement orientée le long des axes du cristal.

Traitement mécanique

Les étapes de traitement mécanique, notamment le tranchage, le meulage et le polissage, influencent directement la planéité de la plaquette. Trancher un cristal dans une boule introduit des contraintes mécaniques qui peuvent déformer la plaquette. De même, les opérations de meulage enlèvent de la matière pour obtenir l’épaisseur souhaitée, mais peuvent introduire une répartition inégale des contraintes. Le polissage, essentiel à la qualité optique des surfaces, peut corriger certains de ces écarts s'il est effectué avec soin, mais peut également introduire des micro-courbures s'il n'est pas correctement contrôlé.

Conditions environnementales

Les facteurs environnementaux, tels que la température, l'humidité et les vibrations, affectent la planéité des plaquettes. Lors de la fabrication, les tranches peuvent absorber de l'humidité ou subir des gradients thermiques, provoquant une déformation temporaire ou permanente. Le maintien d’un environnement de salle blanche contrôlé est essentiel pour atténuer ces effets et préserver la planéité.

Techniques pour assurer la planéité

Assurer la planéité dans la fabrication de plaquettes optiques implique une combinaison de sélection de matériaux, de traitement de précision et de métrologie. Plusieurs techniques sont couramment utilisées pour obtenir et vérifier la planéité.

1. Sélection minutieuse des matériaux

La première étape pour garantir la planéité des plaquettes consiste à sélectionner des matières premières de haute qualité. Les boules doivent être exemptes de défauts internes et soigneusement orientées pour minimiser les effets anisotropes. L’utilisation de cristaux à faible contrainte réduit le risque de déformation lors du tranchage et du traitement ultérieur.

2. Tranchage de précision

Le découpage de tranches consiste à couper de fines tranches du cristal en vrac à l'aide de scies à fil ou de lames diamantées. Le tranchage de précision réduit les contraintes mécaniques en maintenant un contact uniforme et en évitant les chocs thermiques. Les méthodes de tranchage avancées, telles que les scies à fil diamanté avec des vitesses d'avance optimisées, minimisent les microfissures et les dommages aux bords qui pourraient conduire à des surfaces inégales.

3. Broyage contrôlé

Le meulage est effectué pour atteindre l’épaisseur cible et améliorer la planéité de la surface. Le meulage double face, dans lequel les deux côtés de la plaquette sont traités simultanément, garantit un enlèvement de matière uniforme. Cette technique minimise la courbure et réduit le stress résiduel. Les rectifieuses modernes utilisent des réglages de pression et de vitesse contrôlés par ordinateur pour obtenir des résultats cohérents sur plusieurs tranches.

4. Techniques de polissage

Le polissage est une étape cruciale pour obtenir la planéité optique. Le polissage chimico-mécanique combine l'abrasion mécanique avec des réactions chimiques pour produire des surfaces ultra-plates. Le processus de polissage doit être soigneusement surveillé pour éviter d’introduire de nouvelles contraintes. Les tampons de polissage et les compositions de pâte sont optimisés pour un enlèvement de matière uniforme, garantissant que la surface de la plaquette reste dans la tolérance de planéité spécifiée.

5. Soulagement du stress et recuit

Les traitements thermiques peuvent soulager les contraintes internes des plaquettes optiques. Le recuit consiste à chauffer la plaquette à une température spécifique, puis à la refroidir lentement. Ce processus permet au réseau cristallin de se détendre, réduisant ainsi la courbure et la déformation. Des programmes de recuit appropriés sont cruciaux, car un chauffage excessif ou inégal peut exacerber les problèmes de planéité.

6. Métrologie et inspection

Une mesure précise de la planéité des plaquettes est essentielle pour contrôler la qualité de fabrication. L'interférométrie, la profilométrie et le balayage laser sont des techniques couramment utilisées pour détecter les écarts au niveau micrométrique ou submicrométrique. La détection précoce des problèmes de planéité permet de prendre des mesures correctives, telles qu'un polissage supplémentaire ou un retrait sélectif de matière, avant que les tranches ne progressent vers d'autres étapes de fabrication.

7. Contrôle environnemental

Le maintien d'un environnement de fabrication stable est crucial pour préserver la planéité des plaquettes. Les salles blanches à température et humidité contrôlées réduisent le risque de dilatation thermique et de déformation induite par l’humidité. Les plateformes antivibratoires et les systèmes de stockage soigneusement conçus évitent les déformations mécaniques lors de la manutention et du transport.

Défis liés au maintien de la planéité

Malgré des techniques avancées, plusieurs défis persistent pour garantir la planéité des plaquettes optiques. Les diamètres de tranche élevés augmentent la susceptibilité à la courbure, car les tranches plus grandes subissent des gradients de contrainte plus importants. Les plaquettes minces ont plus tendance à se plier sous leur propre poids ou lors de la manipulation. De plus, les géométries complexes des tranches, telles que les tranches à motifs ou revêtues, peuvent introduire des points de contrainte localisés qui compromettent la planéité.

Un autre défi réside dans le compromis entre la planéité de la surface et le taux d'enlèvement de matière. Un meulage et un polissage agressifs peuvent augmenter le débit mais peuvent introduire des micro-contraintes. Trouver un équilibre entre productivité et exigences de haute précision reste une considération essentielle pour les fabricants.

Avancées dans le contrôle de la planéité

Les progrès technologiques récents ont amélioré la capacité de réaliser des tranches optiques ultra-plates. Les systèmes de surveillance en temps réel suivent l'enlèvement de matière pendant le meulage et le polissage, permettant des ajustements automatiques pour maintenir la planéité. Les techniques de polissage adaptatives, qui font varier dynamiquement la pression et le débit de la boue, compensent les variations locales d'épaisseur. De plus, les progrès en matière de liaison de tranches et d’ingénierie des substrats réduisent la déformation induite par les contraintes dans les tranches optiques composites.

Considérations pratiques pour les fabricants

Pour les fabricants, garantir la planéité des plaquettes est un processus en plusieurs étapes qui nécessite une intégration à toutes les étapes de fabrication. De la sélection de boules de cristal de haute qualité à l'utilisation d'un tranchage, d'un meulage, d'un polissage et d'un soulagement des contraintes de précision, chaque étape contribue à la planéité finale. Une inspection continue et un contrôle environnemental sont également essentiels pour maintenir la cohérence entre les lots de production.

Investir dans des équipements de haute précision et dans du personnel qualifié est essentiel pour obtenir la planéité souhaitée. Des protocoles standardisés et le respect des spécifications de planéité garantissent que les plaquettes répondent aux exigences de performances des applications optiques haut de gamme.

Conclusion

La planéité dans la fabrication des plaquettes optiques est un paramètre de qualité fondamental qui affecte les performances des dispositifs et systèmes optiques. Atteindre et maintenir la planéité nécessite une attention particulière à la sélection des matériaux, au traitement mécanique, aux traitements thermiques et au contrôle environnemental. La métrologie avancée et les techniques de traitement adaptatif améliorent encore la capacité à produire des plaquettes répondant à des exigences strictes de planéité.

Comprendre les facteurs qui influencent la planéité et mettre en œuvre des processus de fabrication et d'inspection robustes sont essentiels pour les fabricants et les chercheurs travaillant avec des plaquettes optiques. En privilégiant la planéité, les plaquettes optiques peuvent répondre de manière fiable aux exigences de haute précision des applications modernes de photonique, de systèmes laser et de détection optique.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号